等离子体处理对热塑性CF/PP复合材料弯曲性能的影响

碳纤维自身具备极高的惰性,想要与之融合浸润并不容易,因此材料专家们通过反复试验,发现对碳纤维表面进行一定的处理,可以增加化学键,提高碳纤维与树脂基体的界面结合强度,从而完成复合材料的融合,提高其机械性能。目前已知的碳纤维表面处理方式有等离子体处理、电化学氧化、湿化学处理以及热处理等。

以上的处理方式都可以一定程度提高复合材料的润湿性和粘结力,但存在成本较高、能耗较大和纤维强度损失较多等问题,因此材料专家们不断优化流程,企图找到一些方便快捷的方案。星欧娱乐注册新材料将结合专业论文,介绍等碳纤维表面经过介质阻挡放电(DBD)等离子体处理后,制备的热塑性CF/PP复合材料的弯曲性能表征。

等离子体处理对热塑性CF/PP复合材料弯曲性能的影响

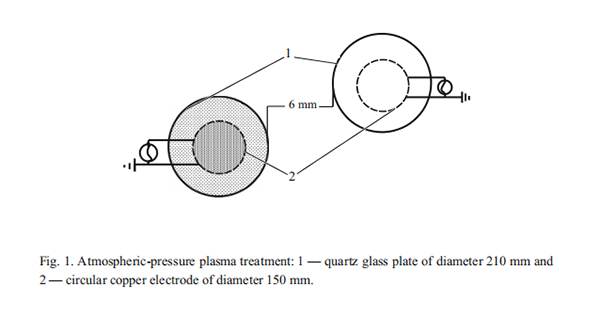

1、等离子体处理:使用在空气中操作的介质阻挡放电(DBD),如上图所示。将两个直径为150mm的圆形铜电极放置在DBD等离子体配置中,每个电极均覆盖有厚度为2mm、直径为210mm的圆形石英玻璃板,石英玻璃板间隙为6mm。将碳纤维放置在下方石英玻璃板上,电源提供8kV电压和8kHz频率的脉冲型交流电,放电过程中,上电极产生的大量致密细丝状微放电轰击纤维表面。等离子体处理的持续时间分别为30秒、60秒和120秒。

2、制备CF/PP复合材料:将碳纤维与聚丙烯(PP)颗粒混合,再利用热压机热压,压制温度为170℃,冷却温度60℃,加热时间5分钟,冷却时间3分钟,压力为150×104 kg/m2,制备出热塑性CF/PP复合材料。

3、三点弯曲测试:根据中国标准GB/T9341-2000,将热塑性CF/PP复合材料切割成窄腰哑铃形试样。三点弯曲(TPB)测试在万能试验机上进行,测试时荷载垂直作用于试样的长轴,加载速度为0.01mm/min,支撑间距为40mm。

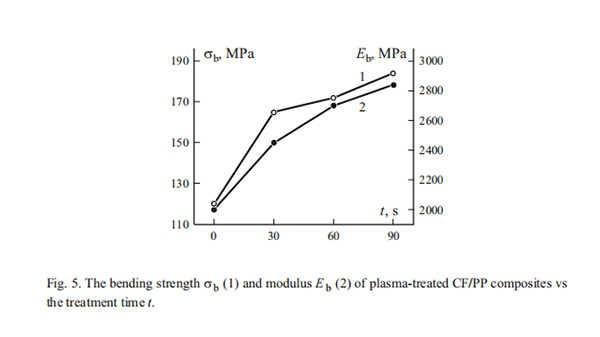

4、测试结果:上图展示了等离子处理热塑性CF/PP复合材料的弯曲强度和模量与处理时间的关系,随着处理时间的延长,弯曲强度和模量不断增加,在处理时间为90秒时达到最大值,分别为184.2MPa和2.82GPa。弯曲强度和模量的增加,是因为碳纤维与聚丙烯基体之间形成了更强的界面粘结作用,使得界面能够吸收更多的应变能量,在断裂前承受更大的载荷。

通过科学实验,我们了解到碳纤维表面经过等离子体处理后,制备的热塑性CF/PP复合材料的弯曲强度和模量大幅提高,表明这种处理方法显着增强了材料的碳纤维和聚丙烯基体的界面粘结性。该方案同样适用于其他热塑性树脂,但具体的处理方式有待调整。